Технологическая часть

Служебное назначение детали

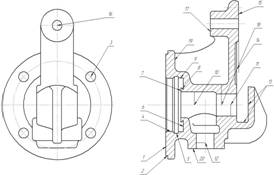

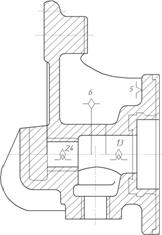

Данная деталь применяется в механизме разгрузки и служит цилиндром для поршня гидросистемы и опорой для всего гидромеханизма. Поэтому поверхность 11 (см. Рис. 1.1) имеет низкую шероховатость (Ra = 2.5 мкм) для снижения трения при перемещении поршня.

К корпусным деталям предъявляют комплекс технических требований, исходя из служебного назначения. Требования касаются геометрической точности – размеров и относительных положений и выбора материала, способного выдержать вибрации, ударную нагрузку и другие неблагоприятные факторы.

Анализ свойств материала

Материал заготовки – серый чугун СЧ 15 ГОСТ 1412-85. Этот материал применяется в тех случаях, когда необходимо обеспечить высокую вибростойкость, высокую прочность, устойчивость и стойкость к ударным нагрузкам, поэтому применение серого чугуна в корпусах оправдано его физико-механическими свойствами.

Материал СЧ 15 применяется при изготовлении оснований большинства станков, ступиц, корпусов клапанов и вентилей и других деталей сложной конфигурации при недопустимости большого коробления и невозможности получения их старения, а это салазки, столы, корпуса задних бабок, корпуса маточных гаек, зубчатые колеса, кронштейны, люнеты, вилки переключения, шкивы и планшайбы.

Рисунок 1.1 – Эскиз детали – корпус кронштейна.

Таблица 1.1 – Физико-механические свойства серого чугуна СЧ 15 [2].

|

Предел прочности при растяжении, Па |

Теплопроводность л,Вт/(м к) |

Твердость НВ |

Удельная теплоемкость С, Дж/К |

Плотность, кг/куб.м |

|

9.8*107 |

54 |

165 |

239-473 |

7000 |

Таблица 1.2 – Химический состав серого чугуна СЧ 15 [2].

|

Углерод С,% |

Кремний, Si,% |

Марганец, Mn,% |

Сера, S, % |

Фосфор, P, % |

|

3.5...3.7 |

2...2.4 |

0.5...0.8 |

0...0.15 |

0...0.2 |

Выбор типа производства

Для данного курсового проекта тип производства был оговорен заранее – среднесерийный. По табл. 4.1 [1, с. 48], исходя из типа производства и массы заготовки, выбираем программу выпуска – 5000 штук.

Серийное производство занимает промежуточное положение между единичным и массовым производством, при котором изготовление изделий производится партиями или сериями, состоящими из одноименных, однотипных по конструкции и одинаковых по размерам изделий, запускаемых в производство одновременно. Основным принципом этого вида производства является изготовление всей партии (серии) целиком как в обработке деталей, так и в сборке.

В серийном производстве технологический процесс преимущественно дифференцирован, т. е. расчленен на отдельные операции, которые закреплены за определенными станками.

Станки здесь применяются разнообразных видов: общего назначения (универсальные), специализированные, специальные, автоматизированные, агрегатные. Станочное оборудование должно быть специализировано в такой мере, чтобы был возможен переход от производства одной серии машин к другой, несколько отличающейся от первой в конструктивном отношении, или переход от одного типа машины к другому.

При использовании станков общего назначения (универсальных) должны широко применяться специализированные и специальные приспособления, специализированный и специальный режущий инструмент или приспособленный для данной операции — нормальный и, наконец, измерительный инструмент в виде предельных (стандартных и специальных) калибров и шаблонов, обеспечивающих взаимозаменяемость обработанных деталей. Все это оборудование и оснастку в серийном производстве можно применять достаточно широко, так как при повторяемости процессов изготовления одних и тех же деталей указанные средства производства дают технико-экономический эффект, который с большой выгодой окупает затраты на них. Однако в каждом отдельном случае при выборе специального или специализированного станка, изготовлении дорогостоящего приспособления или инструмента необходимо подсчитать затраты и ожидаемый технико-экономический эффект.

Серийное производство значительно экономичнее, чем единичное, так как лучшее использование оборудования, специализация рабочих, увеличение производительности труда обеспечивают уменьшение себестоимости продукции. [3, с.56]

Анализ технических требований

Деталь «Корпус кронштейна» содержит ряд поверхностей, отличающихся формой, расположением и назначением. Рассмотрим поверхности и назначим технические требования к ним.

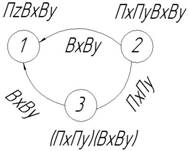

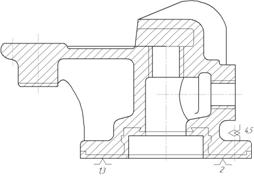

Рисунок 1.2 – Граф связей основных поверхностей

Поверхности 1, 2 и 3 являются основными

, так как определяют положение детали в узле. Деталь базируется по плоскости торца 1, цилиндрической ступени типа «диск» 2 и закрепляется по отверстиям 3 с помощью болтов. Торец 1 должен быть перпендикулярен оси поверхностей 4 и 8. Ось цилиндрической ступени 2 должна быть перпендикулярна торцу 1. Отверстия 3 должны иметь позиционный допуск для одинакового расстояния между осями отверстий 3 и оси цилиндрической ступени 2.

Поверхности 4, 6, 7, 8, 9, 12, 15, 16 и 17 являются вспомогательными

. К ним крепятся другие детали. В то же время, поверхность 11 является исполнительной

, она служит цилиндром для поршня, который перемещается по этой поверхности, поэтому поверхность 11 должна иметь низкую шероховатость и наиболее высокую точность изготовления. Поверхность 4 является резьбовой – к ней присоединяется стакан, направляющий шток, поэтому следует назначить допуск соосности на поверхности 4 и 11. Поверхность 5 служит упором для герметизирующего материала (манжеты) между стаканом и корпусом. Цилиндрическая ступень 9 служит для фиксации стакана и предупреждения перекоса, поэтому должна быть соосной с поверхностью 11. Поверхность 8 удерживает и, благодаря конической ступени, упрощает замену износившейся манжеты. Поверхность 12 служит для присоединения пробки для регулирования давления в системе, имеет трубную резьбу G1-B, на работу системы «шток-поршень-циллиндр» прямого действия не оказывает, поэтому не требует допуска взаиморасположения. Поверхность 7 является упором для стакана, направляющего шток циллиндра, поэтому ей следует назначить допуск перпендикулярности оси поверхности 4. Поверхности 15 и 17 должны быть параллельными поверхности 1 и при этом перпендикулярными оси отверстия 16. Поверхность 16 служит для фиксации корпуса в приспособлении для монтажа. Поверхность 13 служит местом выхода поршня и одновременно ограничителем его перемещения, получается фрезерованием. Остальные поверхности свободные.

Анализ технологичности деталей

Деталь – “корпус кронштейна” изготавливается из чугуна литьем, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных затруднений при получении заготовки. Однако, достаточно высокая сложность формы детали и неудобство изготовить под нее форму по принципу наложения тени затрудняют процесс литья. Плоскость разъёма формы наиболее удобно расположить по плоскости, в которой лежит ось поверхности 2, проходящая через центр отверстия 16.

Нетехнологичными в данной детали являются глубокое глухое отверстие 11, так как его трудно обрабатывать, и поверхность 9, так как обрабатывается не на проход и подвод фрезы к нужной поверхности затруднен размерами смежных поверхностей. Также резьба G1-B, трубная дюймовая, является специальной, что требует применения специального инструмента.

Выбор способа получения заготовки

На базовом предприятии заготовка получается методом литья в песчаные формы. Для установления альтернативного метода получения заготовки строим матрицу влияния факторов. Для изготовления заготовки из чугуна СЧ20 при крупносерийном производстве.

Таблица 1.3 – Матрица влияния факторов [1, с. 62].

|

Способ изготовления заготовки |

Факторы |

У |

|||

|

Формы и размеры заготовки |

Требуемая точность и качество поверхности |

Техноло-гические свойства материала |

Годовая программа |

||

|

Литье в кокиль |

4 |

3 |

5 |

3 |

15 |

|

Литье под давлением |

5 |

4 |

4 |

5 |

18 |

|

Литье в землю |

3 |

1 |

4 |

4 |

12 |

|

Литье в песчано-глинистые формы |

4 |

1 |

4 |

5 |

14 |

По результатам анализа матрицы влияния факторов принимаем литье под давлением.

Определим точность отливки, ее размеры и отклонения для литья под давлением. В соответствии с рекомендациями ГОСТ 26645-86 для этого способа литья, габаритных размеров отливки от 100 до 630 мм, из чугуна с температурой плавления выше 700°С, находим класс точности размеров и масс отливок 3 и ряд припусков 1 [4, табл. К.1, стр. 205]. Принимаем для нашего случая 3 класс точности и ряд припусков 1. Исходя из выбранного способа получения отливки, его геометрической формы, незначительных размеров принимаем 6 степень коробления отливки [4. Табл. К.5, стр. 209]. В итоге получаем отливку, точность которой 3 – 5 – 6 ГОСТ 26645-86. Для литья в кокиль точность отливки будет 5 – 6 – 2 ГОСТ 26645-86.

Находим допуски размеров отливки. Результаты расчетов для обоих способов сведем в таблицу 1.5.

Таблица 1.5 – Результаты назначения припусков на обработку

|

Метод |

Размер |

КТР |

КТМ |

СК |

РП |

Т |

Z |

Технологический размер, мм |

|

Литье в кокиль |

Ш30 |

5 |

11т |

6 |

2 |

0,44 |

1,25 |

Ш 28,5+0,44 |

|

Ш72 |

0,56 |

1,4 |

Ш69,2+0,56 |

|||||

|

30 |

0,44 |

1,25 |

28,75-0,44 |

|||||

|

Ш 40 |

0,5 |

1,4 |

Ш42,8+0,5 |

|||||

|

Ш 35 |

0,44 |

1,25 |

Ш32,5-0,44 |

|||||

|

Ш 140 |

0,64 |

1,65 |

Ш143,3-0,64 |

|||||

|

32 |

0,44 |

1,25 |

34,5-0,44 |

|||||

|

4 |

0,24 |

1 |

5-0,24 |

|||||

|

Литье под давлением |

Ш30 |

3 |

5 |

6 |

1 |

0,22 |

0,5 |

Ш29-0,22 |

|

Ш72 |

0,28 |

0,8 |

Ш70+0,28 |

|||||

|

30 |

0,22 |

0,5 |

29,5-0,22 |

|||||

|

Ш 40 |

0,24 |

0,8 |

Ш41,6-0,24 |

|||||

|

Ш 35 |

0,22 |

0,5 |

Ш34+0,22 |

|||||

|

Ш 140 |

0,32 |

0,8 |

Ш141,6-0,32 |

|||||

|

32 |

0,22 |

0,5 |

33-0,22 |

|||||

|

4 |

0,12 |

0,6 |

4,6-0,12 |

По заводским данным масса заготовки, получаемой литьем в песчаные формы равна mЗ = 4,8 кг. Определим коэффициент использования материала по формуле (1.1):

Ким = mз/mд = 4,2/4,8= 0,875 (1.1)

Рассчитаем массу заготовки получаемой методом литья в кокиль (1) и под давлением (2). Для этого разбиваем заготовку на элементарные объемы и с учетом известной плотности чугуна находим массу всей заготовки.

Mi = ∑[(Dзi-Dдi)*hi]/(р/4)*с*10-9+mд

Рассчитаем массу заготовки получаемой методом литья под давлением:

Определим коэффициент использования материала:

Ким = mд / mз = 4.2/4.341= 0.97

Определим себестоимость получения такой заготовки для каждого из вариантов по формуле (1.2):

![]() (1.2)

(1.2)

где СБ.Ц – базовая цена одной тонны литья, изготовленного из базового материала; СБ.Ц = 3000 грн.

KTO – коэффициент точности размеров; kTO = 1,64 для класса точности 5 (кокиль) и kTO = 1,88 для класса точности 3 (под давлением) [4, табл. К.9, стр. 213].

KСO – коэффициент конструктивной и технологической сложности отливки; kСO = 1,7 для отливок второй группы сложности [4, табл. К.10 стр. 213]

kМ – коэффициент марки материла; kМ = 1,0 – серых чугунов [4, табл. К.11 стр. 213].

KПМО – коэффициент, зависящий от группы серийности; kПМО = 1,13 – для 7 группы серийности и массы менее 160 кг [4, табл. К.12, К.13 стр. 213, 214].

СОТХ – цена одной тонны отходов; СОТХ = 300 грн.

Рассчитаем себестоимость заготовки, получаемой литьем в кокиль:

![]()

Для литья под давлением получаем:

![]()

Коэффициент использования материала и при методе литья под давлением несколько выше, чем при литье в кокиль. Себестоимость литья под давлением оказалась выше, чем при литье в кокиль, поэтому при данной программе выпуска и условиях производства наиболее целесообразно использовать литье в кокиль.

Обоснование выбора технологических баз и последовательности обработки

Деталь “Корпус кронштейна” имеет комплект основных конструкторских баз и один комплект исполнительных поверхностей. Следовательно, данная деталь относится к деталям второй группы. Для деталей данной группы выбор технологических баз осуществляется в два этапа. На первом этапе выбираем технологические базы для выполнения большинства операций технологического процесса. При этом в качестве баз должны быть выбраны поверхности или сочетания поверхностей, относительно которых задано большинство технических требований. В результате анализа технических требований выявлено, что такой поверхностью является свободная поверхность 18, вследствие малой длины поверхности 19 наиболее целесообразно будет использовать в качестве технологической базы комплект из поверхностей 18 и 19.

На втором этапе выбираем поверхности или сочетание поверхностей, которые будут использованы в качестве технологических баз при подготовке баз для операций фрезерования, сверления и нарезания резьбы. На следующих переходах производим обработку основных баз, используя в качестве технологических баз ранее обработанные.

Комплект баз для первой операции точения: двойная направляющая, опорная, опорная.

Комплект баз для остальных операций: установочная, направляющая, опорная. Теоретические схемы базирования представлены далее.

Рисунок 1.3 – Теоретическая схема базирования детали на операции точения 005.

Рисунок 1.4 – Теоретическая схема базирования детали на операциях фрезерования 010, сверления 015 и точения 020.

1.8 Маршруты обработки поверхностей

Данный этап работы выполняем в виде таблицы 1.6

Заготовка IT14, Rа = 40 мкм.

Таблица 1.6 – Методы обработки поверхностей

|

№ пов-ти |

Точность поверхности |

Маршрут обработки поверхностей |

Достигаемые технические требования |

Припуск на переход |

Технологи-ческий размер |

||

|

IT |

Rа |

IT |

Rа |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

10 |

10 |

Точение черновое Точение получистовое Точение чистовое |

14 12 10 |

40 20 10 |

3,5 0,5 0,25 |

Ш 148,5-0,16 |

|

2 |

10 |

10 |

Точение черновое Точение получистовое Точение чистовое |

14 12 10 |

40 20 10 |

1,3 0,45 0,25 |

8 -0,048 |

|

4 |

Back to Top | ||||||