Уровни автоматизации и их отличительные признаки

Автоматизация производственных процессов может осуществляться на разных уровнях.

Автоматизация имеет так называемый нулевой уровень - если в производстве участие человека исключается только при выполнении рабочих ходов (вращение шпинделя, движение подачи инструментов и др.). Такую автоматизацию назвали механизацией. Можно сказать, что механизация — это автоматизация рабочих ходов. Отсюда следует, что автоматизация предусматривает механизацию.

Автоматизация первого уровня ограничивается созданием устройств, цель применения которых — исключить участие человека при выполнении холостых ходов на отдельно взятом оборудовании. Такая автоматизация называется автоматизацией рабочего цикла в серийном и поточном производстве.

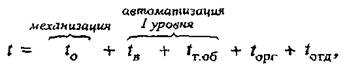

Холостые хоты в норме штучного времени, определяющем трудоемкость операции, учитываются в виде вспомогательного времени tв и времени технического обслуживания tт.об:

где tо – основное время, которое учитывает время рабочих ходов, tо=tp.x; tв вспомогательное время, включает отвод и подвод инструмента, загрузку оборудования и контроль; tт.об время технического обслуживания, затрачиваемое на смену инструмента, наладку оборудования, устранение отходов и управление; tорг время обслуживания оборудования; tотд – время отдыха рабочего.

На первом уровне автоматизации рабочие машины еще не связаны между собой автоматической связью. Поэтому транспортировка и контроль объекта производства выполняются с участием человека. На этом уровне создаются и применяются станки-автоматы и полуавтоматы. На автоматах рабочий цикл выполняется и повторяется без участия человека. На полуавтоматах для выполнения и повторения рабочего цикла требуется участие человека.

Например, современный токарный многошпиндельный автомат выполняет обтачивание, сверление, зенкерование. развертывание и нарезание резьбы на заготовке из прутка. Такой автомат может заменить до 10 универсальных станков за счет автоматизации и совмещения холостых и рабочих ходов, высокой концентрации операций.

Автоматизация второго уровня — это автоматизация технологических процессов. На этом уровне решаются задачи автоматизации транспортировки, контроля объекта производства, удаления отходов и управления системами машин. В качестве технологического оборудования создаются и применяются автоматические линии, гибкие производственные системы (ГПС).

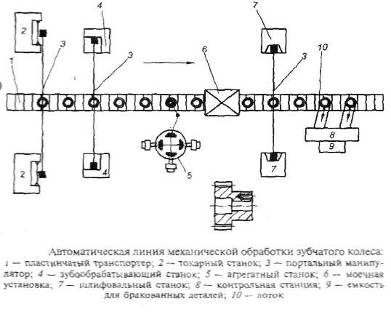

Автоматической линией называют автоматически действующую систему машин, установленных в технологической последовательности и объединенных средствами транспортировки, загрузки, контроля, управления и устранения отходов. Например, линия по обработке ведущей конической шестерни редуктора автомобиля высвобождает до 20 рабочих и окупается через три года при соответствующей программе выпуска.

Автоматическая линия состоит из технологического оборудования, которое компонуется под определенный вид транспорта и связывается с ним устройствами загрузки (манипуляторами, лотками, подъемниками). Линия включает кроме рабочих позиций и холостые позиции, которые необходимы для осмотра и обслуживания линии.

Если линия включает позиции с участием человека, то ока называется автоматизированной.

Третий уровень автоматизации — комплексная автоматизация, которая охватывает все этапы и звенья производственного процесса, начиная от заготовительных процессов и заканчивая испытаниями и отправкой готовых изделий.

Комплексная автоматизация требует освоения всех предшествующих уровней автоматизации. Она связана с высокой технической оснащенностью производства и большими капитальными затратами. Такая автоматизация эффективна при достаточно больших программах выпуска изделий стабильной конструкции и узкой номенклатуры (производство подшипников, отдельных агрегатов машин, элементов электрооборудования и др.).

Вместе с тем именно комплексная автоматизация позволяет обеспечить развитие производства в целом, так как имеет наибольшую эффективность капитальных затрат. Чтобы показать возможности такой автоматизации, рассмотрим в качестве примера 1зт: магический завод по выпуску автомобильных рам в США. При выпуске до 10 000 рам в сутки завод имеет штат в 160 человек, который в основном состоит из инженеров и наладчиков. При работе без применения комплексной автоматизации для выполнения той же производственной программы понадобилось бы не менее 12 000 человек.